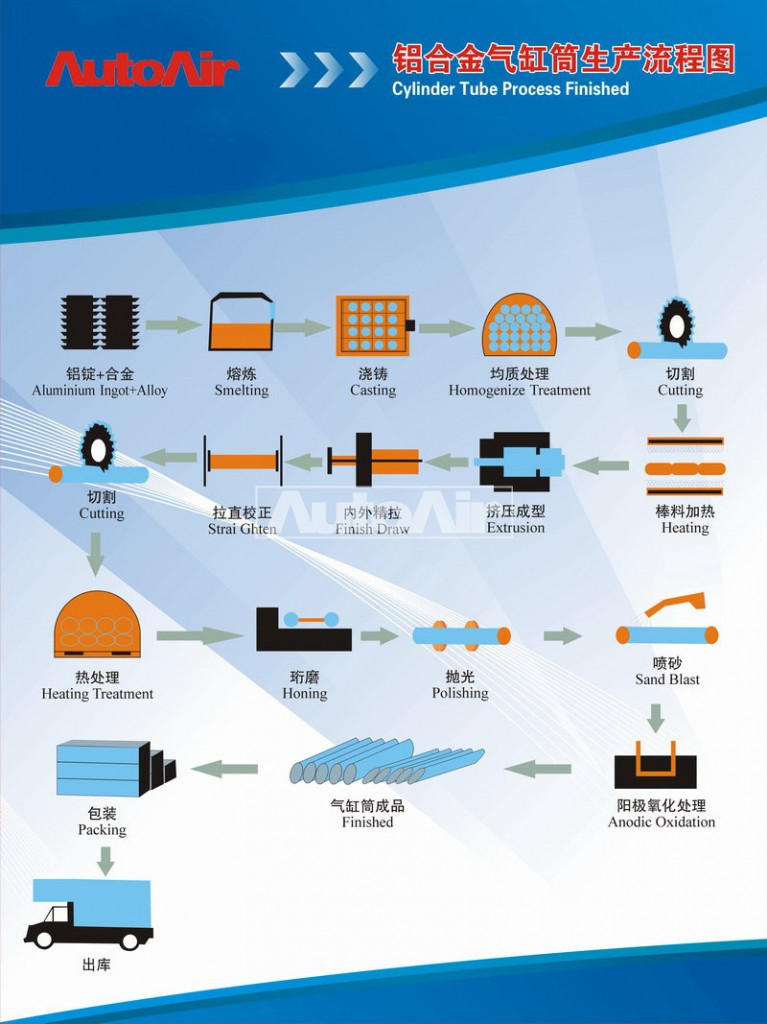

空気圧シリンダチューブの製造工程

原料工房

原料工房

押出ワークショップ

押出ワークショップ

フィニッシュドローワークショップ

フィニッシュドローワークショップ

ホーニングワークショップ

ホーニングワークショップ

研磨工房

研磨工房

サンドブラストワークショップ

サンドブラストワークショップ

陽極酸化ワークショップ

陽極酸化ワークショップ

パッキン 空気圧シリンダ チューブ

パッキン 空気圧シリンダ チューブ

準備ができた材料ワークショップ

準備ができた材料ワークショップ

まず、お客様のカスタマイズ図面を受け取った後、またはお客様が当社の標準図面を採用した後、型開き用の原材料を購入します。

ステップ1:金型による図面通りの押出アルミニウムプロファイル

頑丈なアルミニウム異形押出機 2 台

ステップ2:フィニッシュドロー

ステップ 3:まっすぐにする

ステップ 4:切断

ステップ5:加熱処理

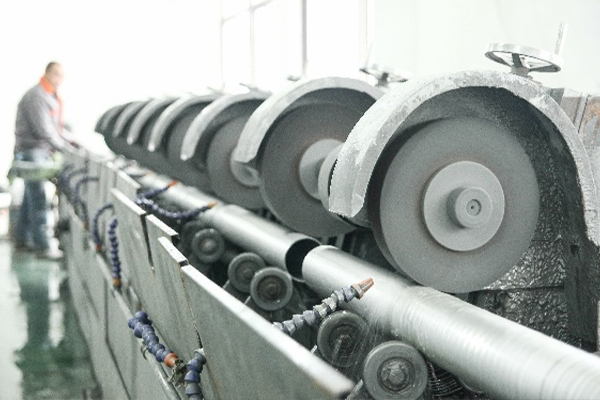

ステップ6:ホーニング

空圧シリンダーチューブホーニング盤 12台

よくある質問:

Q1:ホーニングとは何ですか?

A:ホーニングヘッドに埋め込まれた砥石(ホーニングスティックとも呼ばれます)で仕上げ面を仕上げ加工します。退屈とも呼ばれます。主に直径5~500mm以上の各種円筒穴の加工を行い、穴径に対する穴深さの比が10以上に達する場合もあります。条件によっては平面、外周円面、球面、歯面などの加工も可能です。ホーニングヘッドの外周には砥石の1/3~3/4程度の長さの砥石が2~10個はめ込まれています。穴の長さ。穴をホーニングするとき、回転し、前後に動きます。同時に、ホーニングヘッド内のスプリングまたは油圧制御によって均等に膨張します。そのため、穴表面との接触面積が大きくなり、加工効率が高くなります。ホーニング後の穴の寸法精度はIT7~4、表面粗さはRa0.32~0.04ミクロンに達します。ホーニング代の大きさは穴径やワークの材質によって異なりますが、鋳鉄部品の場合は0.02~0.15mm、鋼部品の場合は0.01~0.05mmが一般的です。ホーニングヘッドの回転速度は100~200rpm、往復運動の速度は15~20m/minが一般的である。切粉や研磨粒子を洗い流し、表面粗さを改善し、切削ゾーンの温度を下げるために、作業中に大量の灯油や少量のスピンドル油などの切削液が使用されることがよくあります。場合によっては極圧エマルジョンも使用されます。

ステップ 7:研磨

表面研磨機 2台

ステップ8:サンドブラスト

表面サンドブラスト機 2 台

よくある質問

Q1:サンドブラストとは何ですか?

A: 高速の砂流の衝撃を利用して素地の表面を洗浄し、粗面化するプロセス。圧縮空気を動力として高速ジェットビームを形成し、溶射材(銅鉱石、珪砂、金剛砂、砂鉄、海南砂)を被処理物の表面に高速で噴霧します。ワークピースの表面の外表面の外観や形状が変化します。ワークピースの表面に対する研磨材の衝撃と切削作用により、ワークピースの表面はある程度の清浄度と異なる粗さを得ることができます。ワーク表面の機械的特性が向上し、ワークの耐疲労性が向上し、コーティングの質が向上します。層間の密着性により、塗膜の耐久性が向上し、コーティングのレベリングや装飾にも役立ちます。

ステップ9:陽極酸化処理

アルマイト処理ライン2基

よくある質問:

Q1: アルマイト処理とは何ですか?

A: 陽極酸化、金属または合金の電気化学的酸化。アルミニウムとその合金は、対応する電解液および特定のプロセス条件下で電流を流すと、アルミニウム製品 (陽極) 上に酸化膜の層を形成します。陽極酸化処理が指定されていない場合、通常は硫酸陽極酸化処理を指します。

アルミニウム合金の表面硬度、耐摩耗性などの欠点を克服し、適用範囲を拡大し、寿命を延ばすためには、アルミニウム合金を使用する上で表面処理技術が不可欠となっており、現在、陽極酸化処理技術が開発されています。最も広く使用され、最も成功したもの。

ステップ 10:完成したアルミシリンダーチューブ

ステップ 11:アルミシリンダーチューブパッキン